545

545

摘要

工艺分析技术和建模技术的最新进展为改进工业层析控制策略提供了机会,它既可提高工艺的稳健性,也能增加生产的效率。文章概述了一个关于蛋白药物纯化的批量和连续色谱控制系统。首先,介绍了传统的入线紫外光谱技术和在线HPLC技术在实现工业上的分馏控制策略时,存在一定的局限性。然后,介绍了监测和控制技术在工艺研发和制造方面的前景。这些新的控制策略结合了快速入线数据捕获技术(如NIR、MALS和可变光程紫外光谱)和经验建模技术。最后,总结了工业层析控制系统的未来发展情况,包括缓冲液配制、产品分馏、柱切换和柱污染的控制策略。这些控制策略的实施可提高工艺的潜在能力,以满足产品的质量标准,从而快速跟踪新药进入市场的交付情况。

介绍

目前以蛋白药物为主的生物制药行业发展非常迅速,同时产品的复杂性和多样性也有所增加,开发成本不断上升,生产也越来越具有挑战。制造这些蛋白药物的一个关键就是下游纯化处理,其中层析通常是纯化技术的核心。层析步骤的控制可以有助于产品质量的一致性,有助于更好地管理工艺的可变性,并降低成本。然而,目前工业中层析控制策略的实施是很有限的,这导致了纯化过程的延迟。

文章在回顾当前工业层析控制策略时,提出了未来需要解决的关键问题是:

* 目前工业层析技术中标准的缓冲液和分馏控制策略是什么?

* 已经发表了哪些新的过程分析技术(PATs)和控制策略?

* 新的PATs和控制策略有哪些优势和问题?

* 在未来,蛋白药物的层析控制系统是什么样的,怎样应对产品复杂性带来的挑战?

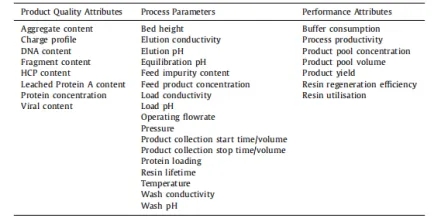

表1 与蛋白药物制造的层析工艺相关的产品质量属性、工艺参数和性能属性。

近几十年来,为了应对生物制药行业不断增长的费用和需求,主要的监管机构一直在推动改善生物制药行业的现代化。其中一个关键元素是“质量源于设计”(QbD)倡议,由Joseph M. Juran博士首次开发。QbD是一种基于质量规划、质量控制和质量改进的发展方法。自成立以来,它已被国际人用药品注册技术协调会(ICH)指南Q8确定为一个关键的设计战略,这使得监管机构不断推动其实施。

QbD过程需要制定一个总体控制策略,在该策略中,可以识别相关的关键质量属性(CQAs)及其可接受的操作范围。同时,还确定了关键工艺参数(CPPs)。表1详细说明了与治疗蛋白纯化过程层析相关的潜在CPPs、CQAs和性能属性。

此外,“现行药品生产质量管理规范(cGMPs)——一种基于风险的方法”是FDA在2002年8月宣布的一项倡议,旨在改进制药生产。该倡议的一个重要因素是鼓励公司采用PAT来监测和控制过程,从而实现持续的实时质量保证。在工业上,一个主要焦点就是通过使用PAT进行过程监测和控制来提高层析的工艺效率和稳健性。

然而,虽然这些PAT监控过程已经在研究和应用,但在生物制药中,使用PAT控制策略的数量显著降低了。这主要是因为,与小分子色谱相比,蛋白药物层析中PAT和过程控制存在额外的障碍。第一个障碍是存在与产品相关的杂质,包括DNA和各种宿主细胞蛋白,这些杂质必须在最终产品中降低到标称水平。第二,产物与其聚集体、片段和二聚体/单体之间相似的亲和性使它们从产物中分离具有挑战性。第三,使用当前的PAT监测策略来区分产品和产品相关杂质很困难。第四,各种具有不同化学成分和构型的各种蛋白药物需要为每个产品开发单独的控制策略,从而导致较长的开发时间。这些障碍使得在使用传统的监测方法时具有挑战性。

现有的工业层析控制系统

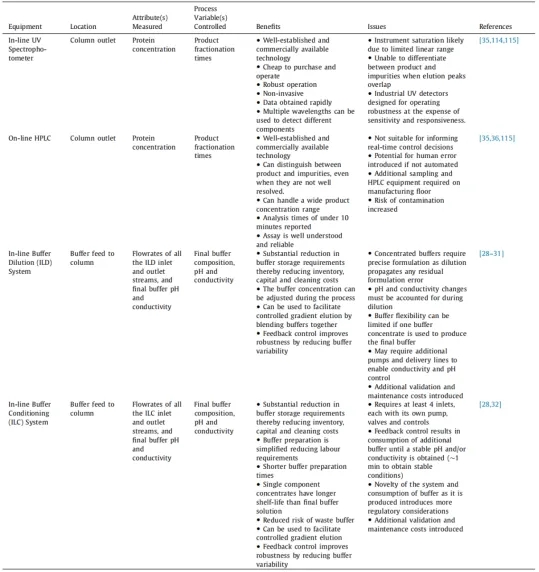

生物制药行业采用了多种监测和控制技术,以确保层析系统的安全运行,并确保产品符合要求。在工艺层析中,主要有两个控制区域:控制色谱柱的进料条件,控制产品的纯度和产率。本篇综述中,这两个区域分别被称为缓冲液控制和分馏控制。目前在这两个领域的控制技术的应用,见表2。

表2 色谱过程控制策略总汇。

缓冲液控制系统

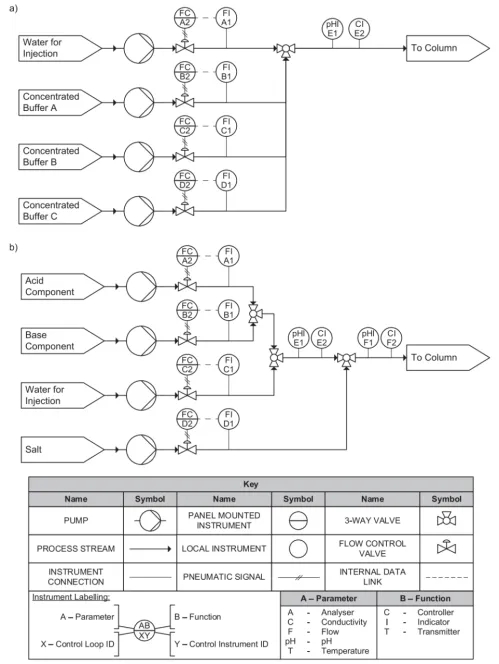

在工业规模上,蛋白质纯化每周需要数千升缓冲液,每个单位操作需要多种不同的缓冲液配方。在标准操作中,缓冲液在使用前需要配制、测试和储存,通常储存在大型不锈钢罐中。缓冲液的配制需要大量的资源和时间,还涉及到离线测试,以确保每个缓冲液满足规范。由此可见,缓冲液管理对整个工厂非常重要。如表2所示,有两种控制技术很容易解决缓冲区瓶颈,即入线稀释(ILD)和入线调节(ILC)。图1A详细说明了ILD的配置,图1B提供了ILC系统的例子。

图1 入线缓冲稀释(ILD)系统(a)和入线缓冲调节(ILC)系统(b)的示例控制示意图。这两种示意图都演示了流量控制的反馈。控制器使用入线流量测量,以确保流量在所需的设定点,并且出口处流量保持恒定。如果观察到偏离设定点的偏差,控制器会调整流量控制阀的位置,以消除误差。采取额外的pH和电导率测量,以确保缓冲器在使用前满足规格需求。

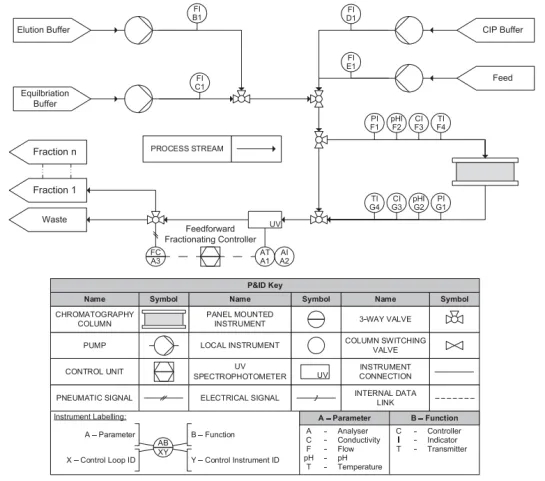

分馏控制系统

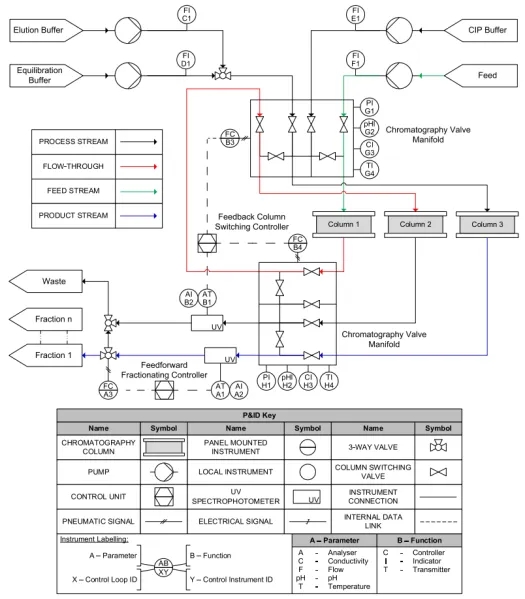

工艺控制决策的一个关键就是选择何时从洗脱液中收集产品。在图2中的控制回路A中描述了一个典型的产品分馏控制系统。该控制器依赖于色谱柱出口处的紫外分光光度计的入线数据的反馈。如表2所示,检测在280nm处的紫外吸收,是一种成熟的蛋白总含量的定量方法。280nm的紫外吸收被连续入线监测,光谱数据被反馈给分馏控制单元。然后,控制单元指示色谱柱出口的馏分是作为产品收集还是被作为废液。

图2 工业规模批量层析蛋白质纯化工艺的管道和仪表图(P&ID)。该图展示了在工业中常规使用的过程监控和控制技术,最明显的是一个分馏控制器。P&ID提供了相关控制和监控系统的有用概述。

此外,单波长吸收数据提供了总蛋白含量的替代测量方法,但是不能确定洗脱液中不同蛋白质种类的相对含量。另外,高柱装载也导致色谱柱出口处的蛋白质浓度范围很大,这会导致紫外分光光度计远远超出线性范围。因此,在工业规模的多组分纯化过程中,选择最佳的产品收集时间是一个很大的挑战,特别是当从多个与产品相关的杂质中分离出复杂的产品时。

为了减少产品产量低和杂质含量高的风险,可以在产品洗脱峰的宽度范围内,用不连续的馏分收集产品。然后可以对各个馏分进行离线分析,并将适当的馏分汇集到一起,以获得符合规格的最终池。然而,根据GMP规定,回顾性的离线分析会在生产时间上增加整个生产班次,并可能会增加材料和资源的消耗。此外,在大规模层析过程中观察到的大体积流速意味着收集和分析多个洗脱部分是不现实的。因此,有必要在层析过程中确定最佳产品切割时间。为了做到这一点,需要对色谱图进行实时解卷,以便在过程中将数据传输给分馏控制器。

为了获得更好的工艺控制所需的额外数据,可以使用位于色谱柱出口处的在线高效液相色谱(HPLC)系统(见表2)。在线高效液相色谱系统目前在工业中得到了常规应用,一些出版物证明了自动高效液相色谱系统为色谱过程控制提供信息的能力。通过从色谱柱出口引入一条全自动取样线,并将其送入分析色谱系统,大规模的色谱图可以被追溯性地解构。然后,有关独立的共混物的数据被传递给控制算法中,从而实现更明智的切割时间选择。高效液相色谱分析是稳健的、成熟的,可以处理广泛的浓度范围,并能向控制器提供准确的浓度数据。

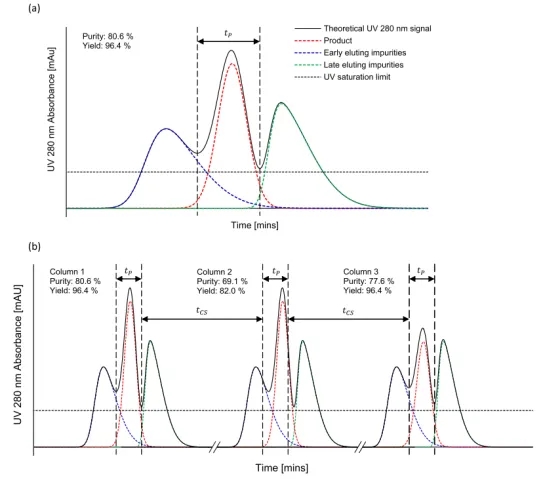

图3 在(a)批次和(b)连续色谱模式的柱(s)出口,突出了基于UV280nm监测的分馏策略的实例色谱图的影响。在(a)中,当产品在中心峰的存在导致吸光度增加时,就会激发产品收集。由于杂质的存在,当紫外吸收再次增加时,产品的收集就停止了。这决定了产品收集时间tp。

然而,采样和分析时间仍然会导致显著延迟,并且相对于紫外的方法,在线HPLC需要大量的资金成本。对一个自动采样器和潜在的多个HPLC单元的需求也增加了系统的复杂性。此外,高压(>600bar)HPLC分析时间更短,在短的时间内向控制器提供数据。然而,较短的HPLC洗脱时间会导致相似蛋白的重叠峰,无法提供复杂成分的满意的分辨率。因此,只有在有明确的业务情况时,才建议添加在线HPLC。

图4 工业规模三柱连续层析蛋白纯化工艺的管道和仪表图(P&ID)。该图展示了工业中常规使用的过程监控和控制技术,包括分馏控制器和列开关控制器。P&ID突出了进入系统的进料流、通过流和产品洗脱流。

连续层析利用多个色谱柱串联,利用每个柱的全部加载能力。它通常用于“结合和洗脱”,柱操作包括加载、洗涤、洗脱和再生步骤。

与传统的批处理层析法相比,连续层析法有几个明显的优点。首先,与批量相比,树脂的更大利用率允许用更小体积的柱子来操作。其次,色谱柱尺寸的减少也降低了缓冲液的使用量,从而减少了资金成本和操作成本,并能产生更高的产率。然而,与批处理过程相比,由于操作复杂性的增加,连续层析法的工业应用并不太常见。

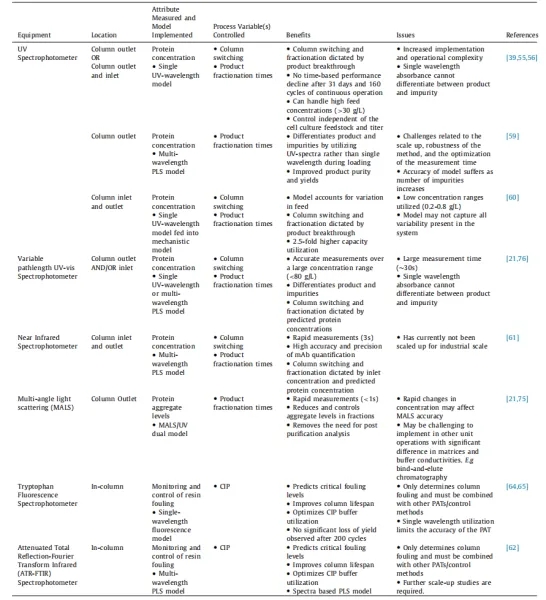

表3 研究和工艺开发中的色谱过程控制策略综述。

连续层析的复杂性也增加了产品进一步分馏的挑战。当需要定时切换策略时,洗脱液和树脂结合能力的细微变化就可以导致纯度和产量的很大变化。

从现有信息可以看出,分批和连续层析的分馏控制技术的应用是有限的,特别是,产品的分馏控制器受到了传统紫外光谱和HPLC系统的限制。因此,需要开发一种替代技术,快速向控制器提供大量产品和杂质浓度数据,或提前预测最佳产品切割时间。这就需要更先进的过程控制器、PID和模型预测控制系统,利用实时数据来有效地工作。

研究和工艺开发中的先进控制技术

光谱学仪器结合多变量数据分析(MVDA)、基于机械建模的控制器和模型预测控制是很有前途的工业层析控制技术。基于此,原文对研究和工艺开发中的光谱学控制策略进行了综述,随后还对应用于工业层析控制系统的机械模型、PID控制和模型预测控制进行了总结,详见原文。

在原文叙述中,谈及到的光谱学控制系统主要包括:传统紫外光谱、红外光谱、拉曼光谱、光散射技术、可变光程紫外光谱、荧光光谱学、多传感器系统。详细内容请参见原文。文章的第3.1.5章节对“可变光程紫外光谱”的内容做了详细描述:

工业层析控制系统的未来

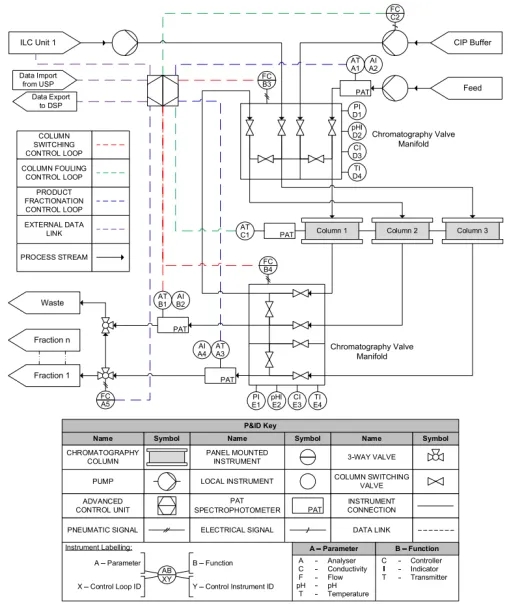

基于前面的讨论,未来需要采用更先进的层析控制策略。首先,要实施用于过程监控的PAT。第二,实施新的PAT和制定控制策略,需要训练相关方面的专家。最后,必须对这些工具的模型有足够的信心。一种潜在的高级层析控制策略的示意图如图5所示。

图5 层析控制的未来展望。未来工业规模的连续层析蛋白纯化过程的管道和仪器图(P&ID)示例。该图展示了附加的过程分析技术(PAT)的实现,用于监测和控制柱污染、柱切换、缓冲配方和产品分馏。色谱控制单元利用来自每个PAT的过程数据来优化每个子回路的控制策略。

该设计使用了多个PAT来监控关键工艺参数和上游的信息。虽然图中显示了连续色谱设置,但该设计也适用于批处理系统。

图5包括一个单一的控制单元,它可以是机械性的,统计性的,或这两者的混合,模型的性质依赖于所讨论的过程。主控制单元根据从所有子回路中的PAT生成的数据,对每个子控制回路做出决策。这样,每个子控制系统的响应都依赖于整个进程的状态。

为了简化图5的讨论,整个图被单独的控制回路及其对整个工艺控制的重要性来进行了分解。这些控制回路主要包括:柱切换回路、分馏控制回路、污染控制回路和缓冲液配制回路。对于每个单独控制回路的详细介绍,请见原文。

结论

文章综述了与生物制药的工业层析控制相关的研究,指出了层析控制将获得与传统工艺工业控制系统相同程度的稳健性和快速响应。虽然PAT和过程控制方法的实施确实需要额外的时间和开发成本,但它们可以满足额外的控制要求。该综述中概述的几种先进的工业层析控制策略,已经证明了:对产品稳健性和产品质量属性的控制,会成为未来生物制药工艺开发和商业制造的一个重要组成部分。

如需原文或者了解更多信息,请访问www.bioproanal.com或关注我们的公众号。